Ang mga materyales sa haluang metal ng Magnesium ay angkop para sa manipis na pader na mga bahagi ng istruktura at malalaking panloob na mga bahagi ng istruktura dahil sa kanilang mahusay na likido ng casting.

1.1 Mga Pinton

Ang mga kalamangan ng haluang metal ng magnesium bilang isang materyal para sa mga panloob na panel ng pintuan ay ang magaan na bigat nito, pangkalahatan na may lakas ng tensile na mas malaki sa 220 MPa at isang pagpapahaba na higit sa 10%. Dahil ang haluang metal na magnesiyo ay madaling kapitan sa kaagnasan, ang mga koneksyon sa pangkalahatan ay hindi hinang, ngunit sa halip ay bolted o nakadikit.

Noong 2004, ang bigat ng mga bahagi ng pintuan ng Mg ng Aston Martin DB9 ay nabawasan ng halos 43%. Ang integral die-cast panloob na panel ng Mercedes S-Class coupe ay may bigat lamang na 4.56 kilo.

Noong 2009, patuloy na ginagamit ni Mercedes ang teknolohiyang ito upang bumuo ng mga pintuan ng E-Class T-model. Ang pagsusuri sa pagbawas ng timbang ng Lotus Engineering ng 2009 Toyota Venza crossover na natagpuan na ang mga casting ng magnesium na tumitimbang ng higit sa 26 kilo ay ginamit sa loob ng gilid at pag-angat ng mga pintuan, na nagreresulta sa isang 41% na pagbawas ng timbang.

Noong 2012, isang na-sponsor na proyekto na pinangunahan ng General Motors (GMC) Energy Department ang bumuo ng isang pinagsamang die-cast na Mg na panloob na istraktura ng pintuan, na isinama ang nagsasalita ng pinto sa disenyo ng paghahagis at nabawasan ang timbang ng 50%.

Bilang karagdagan sa Mercedes, ang Aston Martin Vanquish S ay nagsagawa din ng gawain sa pag-unlad sa lugar ng paghagis ng mga panloob na panel ng pintuan ng haluang metal, tulad ng ipinakita sa pigura (a).

Inihayag ng Fiat Chrysler Automobiles na ang bagong pintuan sa likuran ng Jeep Wrangler sa 2018 ay gumagamit ng Mg die-castings, tulad ng ipinakita sa pigura (b).

Ang limitadong puwang na magagamit sa mga pintuan ng kotse at ang mga paghihigpit sa mga bukas na bahagi ng mga bahagi ng die-cast na bahagi na idinisenyo para sa extrusion ng sangkap ay nangangailangan ng malikhaing disenyo natutugunan ang pagtitigas at mga kinakailangan sa banggaan. Noong 2010, ang panloob na pintuan ng Lincoln MKT ay ang unang pambungad at pagsasara ng bahagi ng Die-cast Mg, na may pangunahing teknolohiya na paggamit ng naaangkop na mga pampalakas at makinis na mga tool sa isang tuloy-tuloy na proseso ng pag-optimize ng disenyo. Para sa modelo ng 2017, ang Chrysler Pacifica ay gumamit ng magnesium alloy die-cast na bahagi sa tailgate, na may idinagdag na pampalakas at kapal upang mapabuti ang pagganap ng tailgate. Sa parehong oras, pinalitan ng pinagsamang disenyo ang siyam na mga sangkap, binabawasan ang kabuuang timbang ng 50%, tulad ng ipinakita sa pigura (c).

1.2 Front-end frame at itaas na bahagi

Pinalitan ang haydroliko na bakal, tubular steel, extruded aluminyo, at mga plastik na pinaghalong materyales na may die-cast magnesium na haluang metal tulad ng mga bahagi ng front-end frame na tumutulong upang mabawasan ang karagdagang mga variable na gastos. Noong 2003, bumuo ang Ford ng isang front-end na sangkap ng suporta para sa F-150 light truck, na binabawasan ang timbang ng halos 4.6 kg. Sa ngayon, matalinong ginamit ng Ford ang kakayahang umangkop ng magnesium alloy die-casting upang mapanatili ang pagiging kumpetisyon ng mga produkto nito sa merkado.

Noong 2007, ang Ministri ng Agham at Teknolohiya ng Tsina, Estados Unidos, at inilunsad ng Canada ang proyekto na "Pagsasaliksik at Pag-unlad ng Mga Structure ng Front-End para sa Magnesium Vehicles", na kung saan ay isang magandang halimbawa ng pagtataguyod ng front-end frame lightweighting.

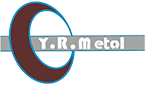

Ang Tesla Model S, na binuo noong 2012, ay gumagamit ng isang ganap na die-cast na magnesium alloy front-end frame na may bigat lamang na 6.49 kg, tulad ng ipinakita sa pigura (a). Ang front-end frame ng Porsche Panamera G2 ay gawa sa AM50A, na may pagbawas ng timbang na 3.5 kg (figure (b). Ang front-end carrier na materyal para sa Range Rover ay AM60B, na nakakamit ang isang pagbawas ng timbang na 7.1 kg (figure (c).

Noong 2009, ang pang-itaas na bahagi ng Jaguar XJ ay gawa sa haluang metal ng magnesium AM60B, na may bigat na 4.6 kg, tulad ng ipinakita sa pigura (d). Kung ikukumpara sa solusyon ng aluminyo na tubo ng nakaraang henerasyon na pinalawak ng haydroliko, ang timbang ay nabawasan ng 30%.

Noong 2015, ang Mercedes-AMG GT sa itaas na bahagi ng harap ay gawa sa magnesium alloy AM60B, tulad ng ipinakita sa pigura (e). Ang kabuuang timbang ay 3.5 kg, naayos ng mga bolts.

1.3 Mga bubong ng panele

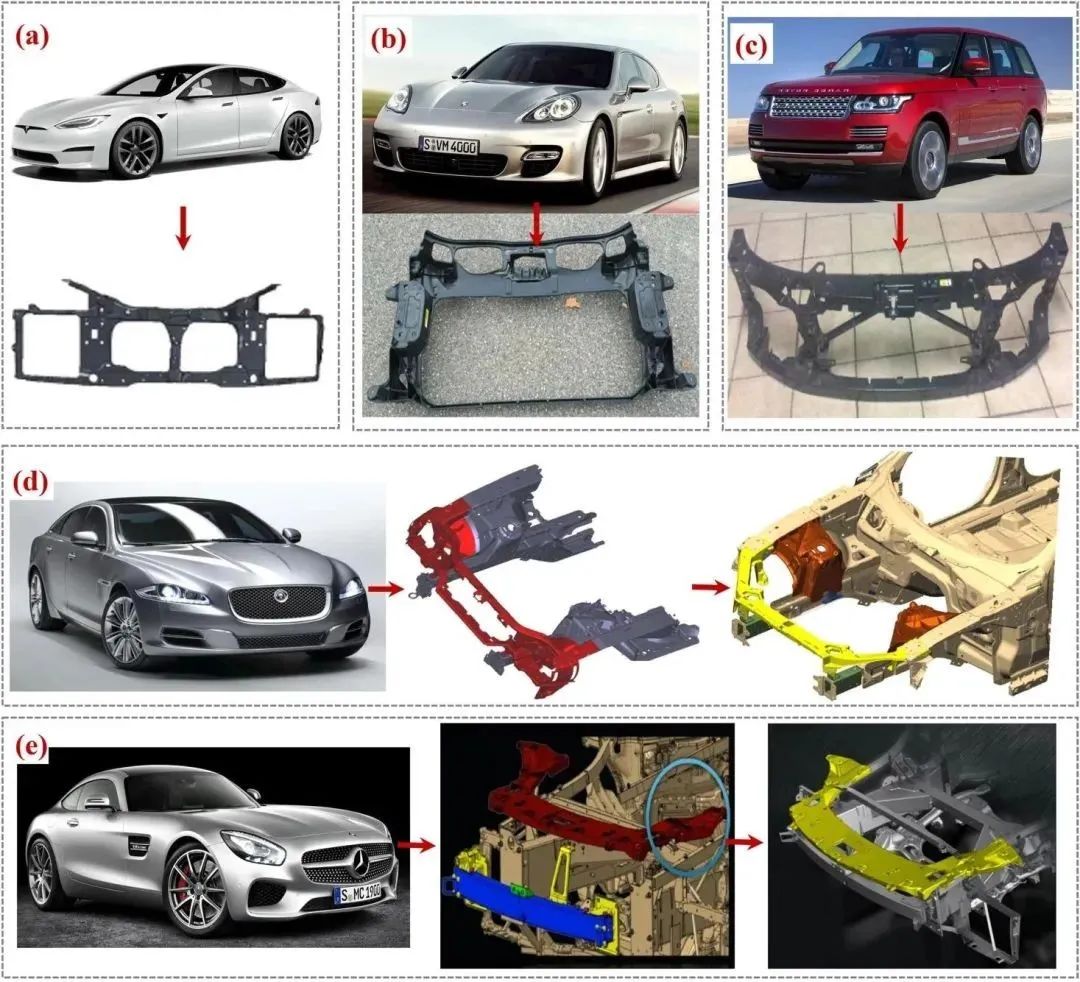

Noong 1997, ipinakilala ng Chevrolet C-5 Corvette ang isang monolithic die-cast magnesium alloy bubong, na ginamit sa mga pagbabago ng GMC at BMW 3 Series hanggang ngayon.

Ginagamit din ang Mg sa hardtop at frame ng bubong ng Cadillac XLR na napapalitan.

Ang serye ng mga kotse ng Mercedes-Benz SL / SLK ay gumagamit din ng isang Mg na natitiklop na bubong, tulad ng ipinakita sa (a).

Ipinakilala ni Chrysler ang isang magaan na magnesium na masinsinang istraktura ng katawan sa mataas na programa ng sasakyan sa ekonomiya ng gasolina. Pinapalitan ang bubong ng paneloAng materyal na may haluang metal na magnesium ay maaaring mabawasan ang timbang ng higit sa 40% kumpara sa tradisyunal na mga istraktura ng bakal, tulad ng ipinakita sa (b).

1.4 Engine Hood at Trunk Lid

Mas maaga pa noong 1951, ang GMC ay gumawa ng isang prototype engine hood para sa Buick LeSabre, at pagkatapos ay noong 1957, gumawa ito ng iba't ibang mga panel ng katawan para sa Chevrolet Corvette SS racing car, at noong 1961, gumawa ito ng mga hood ng engine.

Sinubukan din ng Mercedes-Benz na gamitin ang AM50 upang makagawa ng takip ng trunk ng E-Class Touring car, na tumimbang ng 15,310 gramo.

Chassis System

Ang aplikasyon ng haluang metal ng magnesium sa chassis ng sasakyan ay isang pagsasaalang-alang para sa magaan, pagganap ng kaligtasan, lakas, plasticity, at paglaban sa kaagnasan ng sasakyan.

2.1 Wheels

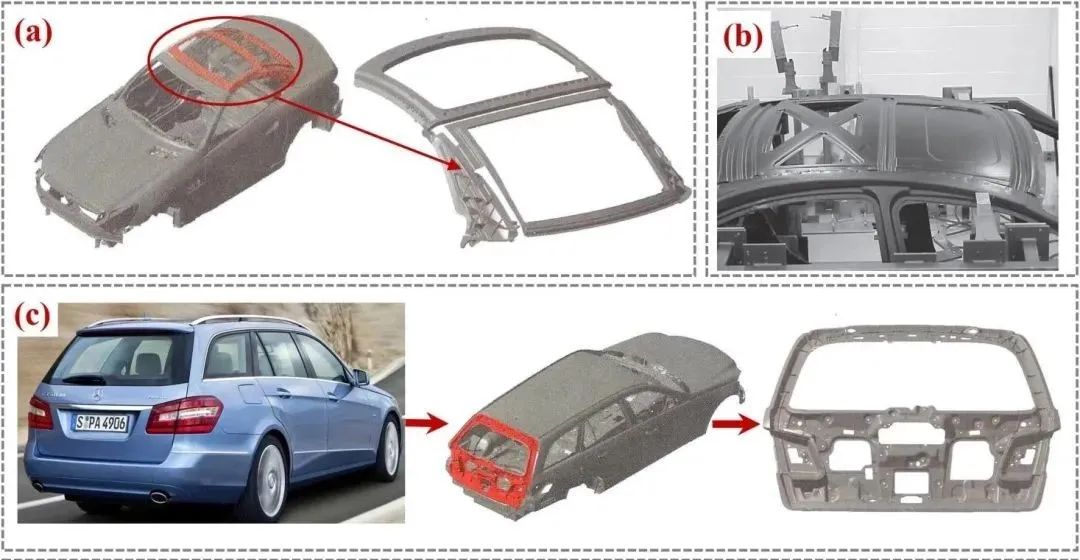

Kung ihahambing sa mga materyales ng aluminyo, ang mga gulong ng haluang metal ng magnesiyo ay may mas mataas na lakas at matigas. Ang hitsura ng Aesthetic, pagganap ng pagkabigla ng pagsipsip, at ang pag-aalis ng init din ang pangunahing mga kalamangan ng mga gulong ng haluang metal ng magnesium. Sa serye ng karting na alam natin, ang average na bigat ng mga hub ng gulong ng haluang metal ng magnesium ay nasa paligid ng 560 gramo, habang ang bigat ng parehong uri ng mga produkto ay tumaas ng halos 300 gramo. Ang mga gulong ay ang mga umiikot na bahagi sa ilalim ng suspensyon ng kotse, at ang paghawak at pagganap ng pagganap ng buong kotse ay malapit na nauugnay sa mga gulong ng haluang metal ng magnesium.

Gayunpaman, dahil sa mataas na variable na gastos at hindi magandang pagkakapit ng haluang metal ng magnesium, ito ay kasalukuyang nalalapat lamang sa mataas na pagganap na palakasan o karera.

Noong 1967, na-upgrade ni Ferrari ang modelo ng 330P3 sa modelo ng 330P4, gamit ang magnesium alloy wheel hubs at mas malawak na gulong. Agad na ginamit ito ni Ferrari sa mga karera hanggang sa lumitaw ang unang hanay ng BBS forged magnesium na gulong ng haluang metal noong 1992.

Ang kumpanya ng Aleman na Porsche ay gumagamit ng AM60A magnesium alloy die-cast wheel mula pa noong 1970.

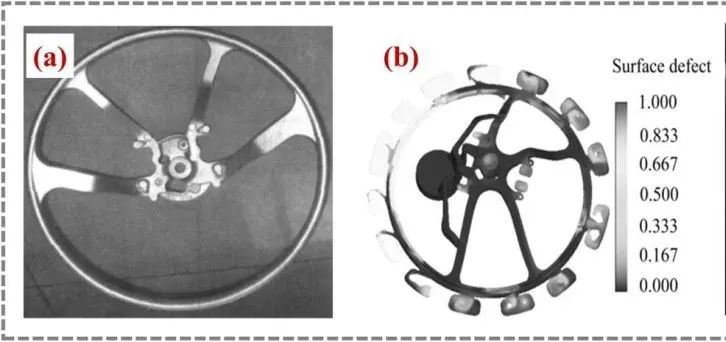

Mula noong 1998, ang GMC ay gumagamit ng mga gulong ng alloy ng magnesium sa light duty Corvettes. Ipinapakita ng larawan (a) ang low-pressure cast magnesium na mga gulong ng haluang metal ng Chevrolet Corvette.

Lalo na sa Estados Unidos, isang uri ng gulong ng haluang metal na magnesium ay binuo na maaaring magpatuloy sa pagmamaneho sa bilis na hindi hihigit sa 48 kilometro bawat oras ang gulong ay pinutol.

Ang Changan EADO EV ay hindi lamang nagbibigay ng isang sistema ng conversion ng kuryente ngunit gumagamit din ng isang multi-salita na ZK61 wheel. Ang proseso ng forging ay binabawasan ang agwat sa pagitan ng arko ng gulong at ng wheel hub, sa gayon binabawasan ang timbang.

Noong 2014, isiniwalat ni Wang ang isang pamamaraan ng paghahanda sa isang patent na gumagamit ng haluang metal ng magnesium, aluminyo na haluang metal, at iba pang metal na pasulong at reverse extrusion upang makabuo ng mga gulong, na nagbigay ng mga paunang kinakailangan at garantiya para sa paggawa ng industriya. Kasunod nito, pinahintulutan ni Wang ang Linzhou Magnesium Industry Technology Co., Ltd. at Dewei Co., Ltd. upang makabuo ng isang superplastic na proseso ng pagbuo na nagpapatuloy at nagbabalik ng extrusion sa isang proseso, na nangangailangan lamang ng isang press, at nagpapabuti ng paggamit ng materyal at binabawasan ang mga gastos sa pamamagitan ng isang pasulong at reverse na proseso ng pagbuo ng extrusion. Ang proseso ng teknolohikal na ipinakita sa Larawan 5 (j) ay may kasamang blangko na pagputol, isang-oras na paghuhulma at pagkakapantay-pantay na paggamot pagkatapos ng pasulong at baligtarin ang extrusion, pagproseso, at patong sa ibabaw.

Ang AZ80 magnesium na may extruded na mga gulong ay naibenta sa maliliit na batch, lubos na nagpapabuti ng kahusayan sa produksyon, at may malawak na prospect sa pag-unlad at malaking puwang sa merkado.

Noong 2018, ang Magnesium Branch ng China Nonferrous Metals Industry Association at mga dalubhasa ay tinalakay ang isang beses na bumubuo ng teknolohiya ng patent para sa paggawa ng magnesium alloy gulong ng kotse sa pamamagitan ng pasulong at reverse extrusion. Ang pagpupulong ay nagkakaisa na naniniwala na ang teknolohiya ay makabago, isang mahalagang tagumpay sa teknolohikal upang makamit ang mga magaan na sasakyan, at ang batayan din para sa industriyalisasyon at malakihang paggawa.

Sa kasalukuyan, ang teknolohiya ng pagproseso ng mga gulong ng haluang metal ng magnesium ay pangunahin na may kasamang paghahagis at forging, at pagpapatakbo ng teknolohiya ay pangunahing may kasamang isothermal extrusion, forging at rotary forging proseso. Ang pag-forging ng mga gulong ng haluang metal ng magnesiyo ay may mga katangian ng compact istraktura at mahusay na mga katangian ng mekanikal at malawak na ginamit sa mga espesyal na sasakyan at matasa - nagtapos ng mga karera ng kotse. Ang isothermal superplastic die forging ay maaaring magamit upang mabuo ang mga gulong ng kotse ng AZ80 sa isang solong operasyon, na may pagganap ng pagbawas ng panginginig ng panginginig ng mga 30 beses na mas mataas kaysa sa mga gulong ng aluminyo, at kabuuang pagtipid ng gasolina na lumampas sa 16%, tulad ng ipinakita sa Mga Larawan (d), (E), at (f)..

Upang mapabuti ang lakas ng wheel hub, Iminungkahi ni Wang ang isang bagong guwang na blangko na paraan ng pagbuo ng extrusion at matagumpay na nag-extruded ng isang mahalagang magnesium alloy wheel hub AZ80 haluang metal. Ang unang paggawa ng forging rotary forging proseso ng Mg wheel hub ay inaalok bilang isang opsyonal na pagsasaayos para sa Cadillac V-Series, at ang 2022 CT4-V BLACKWING at CT5-V BLACKWING ay ilulunsad din sa Hilagang Amerika sa tag-init.

Noong 2022, ang opsyonal na 9-spage MG forged wheel ay naibenta sa AMG Project One, gamit ang patented biomimetic disenyo, tulad ng ipinakita sa Larawan (c). Noong Abril 2022, inilunsad ni Bugatti ang Chiron Super Sport 300, na may 30 mga yunit lamang ang ginawa sa buong mundo. Ang karbon fiber body at magnesium alloy wheel na gulong na ito ay ginagawang ilaw hangga't maaari, pagbabawas ng timbang ng isang karagdagang 16 kg sa ilalim ng epekto ng mga bukal, tulad ng ipinakita sa Larawan (g).

Noong Agosto 2022, opisyal na inilunsad ng Porsche ang bagong henerasyon ng Porsche 911 GT3 RS, na gumagamit ng magnesium alloy forged wheel, binabawasan ang timbang ng 8 kg, tulad ng ipinakita sa Larawan (h).

Noong Setyembre 2022, ang Bandit9 Motors ng Vietnam ay naglunsad ng isang solong-upuang karera ng kotse na pinangalanang "Monaco," na may haba, lapad, at taas na 3815/1955/980 mm, isang wheelbase na 2850 mm, isang bigat na 795 kg, at magaan na magnesium na mga gulong na haluang metal na may 315 / 35R20 gulong, tulad ng ipinakita sa Larawan (i).

2.2 Steering wheel

Ang aplikasyon ng magnesium na haluang metal sa manibela ay lubos na kinikilala at tinanggap sa buong mundo dahil sa absor ng enerhiya nito. pagganap at panginginig ng pamumuo. Ang mga gulong ng pagpipiloto ng alloy ng Magnesium ay may mga kalamangan sa pagganap na tradisyunal na mga manibelang gulong na gawa sa mababang carbon steel, plastik ng engineering, at iba pang mga materyales ay hindi maaaring tumugma.

Ang proseso ng die-casting ay kasalukuyang pinakakaraniwang ginagamit na pamamaraan para sa mga gulong manibela ng magnesium na haluang metal. Ang Chery AM50A magnesium na steering wheel frame ay ginawa gamit ang malamig na chamber die-casting, nakakamit ang isang pagbawas ng timbang na higit sa 25%.

Ang bigat ng katawan ng magnesium alloy steering wheel na ginamit sa Dongfeng Nissan at mga pampasaherong kotse ng Citroen g. Ang Shenyang University of Technology ay gumamit ng tradisyunal na mga istruktura ng welding na pinagsama at nagtatrabaho ng integral die-casting upang makabuo ng mataas na mahigpit na magnesium alloy steering wheel frame. Ang Chongqing Magnesium Industry ay nagbigay ng higit sa 7,000 A2401-002 magnesium alloy steering wheel sa Shanghai GMC, tulad ng ipinakita sa Larawan (a). Dahil sa pag-aalis ng proseso ng welding, ang bentahe ng gastos ng mga magnesium alloy steering wheel ay pinaboran ng maraming mga automaker.

Noong 2008, sinuri ni Mao ang pagkabali ng pagod ng AM50HP-F sa pamamagitan ng mga eksperimento at pag-scan ng electron microscopy at tinalakay ang aplikasyon nito. mga prospect, tulad ng ipinakita sa Larawan (b). Ginamit ang software ng Flow-3D upang ma-optimize ang mga parameter ng proseso ng die-casting tulad ng bilis ng pagpuno, temperatura ng crystallizer, at temperatura ng casting, at ang teknolohiyang ito ay nagbigay din ng ilang suporta sa pag-unlad para sa aktwal na pagmamanupaktura ng mga automaker.

Powertrain System

Dahil sa mahusay na pagganap ng casting ng mga haluang metal ng magnesium, mga bloke ng silindro ng engine, mga silindro na ulo, mga gearbox, at ang mga sump ng langis ay nagsimulang lumipat mula sa paunang mga materyal na aluminyo na haluang metal. Sa kasalukuyan, ang parehong Volkswagen at Audi ay nilagyan ng mga engine ng haluang metal ng magnesium at paghahatid, na may mga temperatura ng pagpapatakbo ng materyal na mas mababa sa 120 ° C, na kung saan ay ang pangunahing pagkakataon para sa mga haluang metal ng magnesium upang makamit ang lightweighting.

3.1 Magine at Transmission Housing ng Paghahatid

Noong 1930s, unang gumamit si Louris Chevrolet ng Mg piston sa mga karera ng kotse.

Ang larawan (a) ay kumakatawan sa magnesium alloy crankcase ng isang Chevrolet.

Ang powertrain ng Volkswagen Beetle ay gumamit ng humigit-kumulang na 20 kilo ng magnesium casting para sa paggawa ng mga crankcases at paghahatid sa. Ang pagkonsumo ng magnesium sa industriya ng automotive ay muling bumilis at umabot sa rurok nito.

Ang Volkswagen Passat at Audi A4 at A6, pati na rin ang pabahay ng paghahatid ng trak ng Ford, ay gumagamit ng AZ91D magnesium na haluang metal.

Gumagamit din ang Audi ng mas maraming mga haluang metal ng magnesium sa system nitong powertrain, tulad ng paggamit ng module ng W12 engine, ang pinuno ng silindro ng V8 engine, at ang pabahay ng limang bilis na manu-manong paghahatid.

Halos 600 mga paghahatid na gawa sa mga materyales ng haluang metal ng magnesium ang ginagamit sa mga kotse ng B-class ng Volkswagen araw-araw.

Pagsapit ng dekada 1990, ang mga tool sa simulation ay ginawang posible na maglagay ng isang mas malawak na hanay ng mga produkto, kabilang ang CCB, mga frame ng upuan, mga gulong sa pagpipiloto, mga manifold ng paggamit, at iba pa.

Noong 2001, ang US Automotive Materials Partnership (USAMP) at inilunsad ng Kagawaran ng Enerhiya ng US ang Magnesium Intertensive V6 Engine Project. Matagumpay na binuo ng proyekto ang isang disenyo ng haluang metal ng Mg at isang database ng mga pangkalahatang pagtutukoy, na may 29% ng mga bahagi na pinalitan ng mga haluang metal, tulad ng ipinakita sa Larawan (b).

Ang iba pang mahahalagang aplikasyon ay kasama ang bagong 7G-Tronic pitong bilis na awtomatikong paghahatid ng pabahay para sa Mercedes-Benz (tingnan ang Larawan (c).

Ang mga bahagi ng paghahatid at silindro ng ulo ni Changan ay pumasa sa mga pagsubok sa bench at kalsada at ginawa ng masa noong 2004.

3.2 Langise

Ang ingay ng makina sa mababa at katamtamang bilis ay pangunahin na sanhi ng nagniningning na ingay ng makina. Mga bahagi ng manipis na pader tulad ng pan ng langis, takip ng silindro, at ang takip ng gear ng tiyempo ay nag-aambag ng isang makabuluhang proporsyon ng pangkalahatang ingay. Bilang karagdagan, ang pan ng langis ay may malinaw na mga kinakailangan para sa iba't ibang mga katangian ng mekanikal, lalo na ang lakas ng tensile. Sa kasalukuyan, ang karamihan sa mga pan ng langis ay gawa sa aluminyo na haluang metal. Ang kalakaran upang mabawasan ang panginginig at ingay ay nangangailangan ng paghahanap para sa mas magaan na mga materyales, at ang mga haluang metal ng magnesiyo ay pinapaboran para sa kanilang mga kalamangan sa bagay na ito.

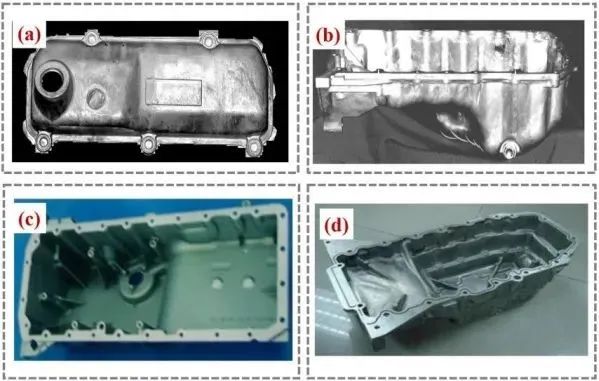

Maraming mga pagsubok sa pag-cast ng presyon ang isinagawa gamit ang AJ alloy sa Hilagang Amerika at Europa. Ang takip ng balbula sa Larawan (a) at ang pan ng langis sa Larawan (b) ay cold-chamber machine-cast sa Spartan Light Metal Products. Ang mahusay na pagganap ng casting ay naobserbahan sa mga haluang metal na ito, na walang pagkahilig para sa pagdadala o pag-crack at mahusay na flowability.

Ang pan ng langis ay gawa sa lumalaban sa init na magnesium na haluang metal, na maaaring mabawasan ang timbang ng hanggang sa 33% kumpara sa aluminyo na haluang metal. Ang mga pan ng langis ng haluang metal ng Magnesium para sa Honda Insight at CA20 ay nakamit ang isang makabuluhang pagbawas ng timbang, tulad ng ipinakita sa Larawan (c) at (d)..

Panloob na mga sisteman

Ang mga sangkap ng panloob na sangkap ng automotive ng Magnesium ay dapat magkaroon ng mahusay na lakas, ductility, pagsipsip ng enerhiya, at pagganap ng casting, dahil nauugnay ito sa pagganap ng kaligtasan ng sasakyan. Ang ilang mga tipikal na panloob na sistema ay may kasamang mga frame ng upuan, CCB, mga suporta sa gitnang console, pagpipiloto, atbp.

4.1 frame ng upon

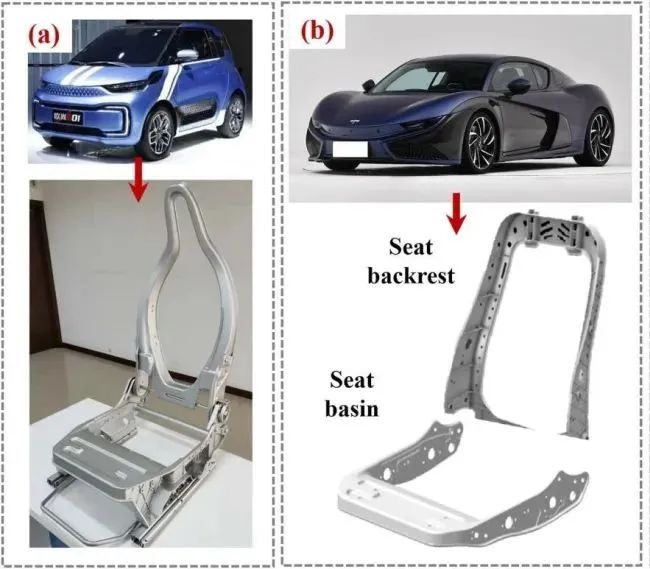

Ang mga upuan sa harap sa pangkalahatan ay may mas maraming mga pag-andar at isang mas kumplikadong istraktura, habang ang mga likurang upuan ay may mas kaunting mga pag-andar at isang mas simpleng istraktura. Sa kasalukuyan, ang haluang metal ng magnesium ay pangunahing ginagamit sa backrest frame at upuan ng pan.

Noong dekada 1990, ang pinagsamang three-point seat belt ay malawak na ginamit sa mga sasakyang produksyon sa kauna-unahang pagkakataon. Ang mga upuan ng mga sports car ng Mercedes-Benz ay gumamit ng isang bagong proseso ng magnesium alloy die-casting upang isama ang mga kumplikadong bahagi sa dalawang bahagi: ang backrest at ang pan ng upuan, na may kabuuang bigat na 8.5 kilo. AM50 (ginamit para sa suporta sa backrest at ang buong frame ng upuan) at AM20 (ginamit para sa backrest shell) ay dalawang materyales na perpekto para sa mga pangkalahatang kinakailangan ng mga upuan ng alloy ng magnesium, na ginagawang posible na makagawa ng mga kotse na may mataas na matigas at mahusay na pagpapalawak ng mga bahagi ng frame.

Sa mga nagdaang taon, ang disenyo at pagmamanupaktura ng mga puwesto ng haluang metal ng magnesium ay sumailalim din sa makabuluhang pagpapabuti.

Ang modelo ng Alfa Romeo 156 ay gumagamit ng isang magnesium haluang metal na upuan sa harap, na may bigat na backrest na 1.0 kilo at isang bigat ng pan ng upuan na 1.2 kilo, pagbabawas ng timbang ng 2.8 kilo kumpara sa orihinal na bakal na frame.

Ang DaimlerChrysler 500 SEL sports car at modelo ng Hyundai Genesis coupe ay parehong gumagamit ng mga frame ng puwesto ng Mg.

Noong 2009, bumuo ang Changan Automobile ng mga puwesto ng haluang metal ng magnesium para sa modelo ng Oushang E01, na nakamit ang isang pagbawas ng timbang na 25-30% at isang ani na higit sa 90%, tulad ng ipinakita sa Larawan (a).

Ang upuan ng modelo ng Qiantu K50 ay gumagamit ng frame ng haluang metal na Al-Mg, ang bigat ng backrest ay 1.18 kg, at ang bigat ng pan ng upuan ay 1.4 kg. Ang ibabaw ay natatakpan ng leather Alcantara splicing material, tulad ng ipinakita sa larawan (b).

4.2 Center console bracket

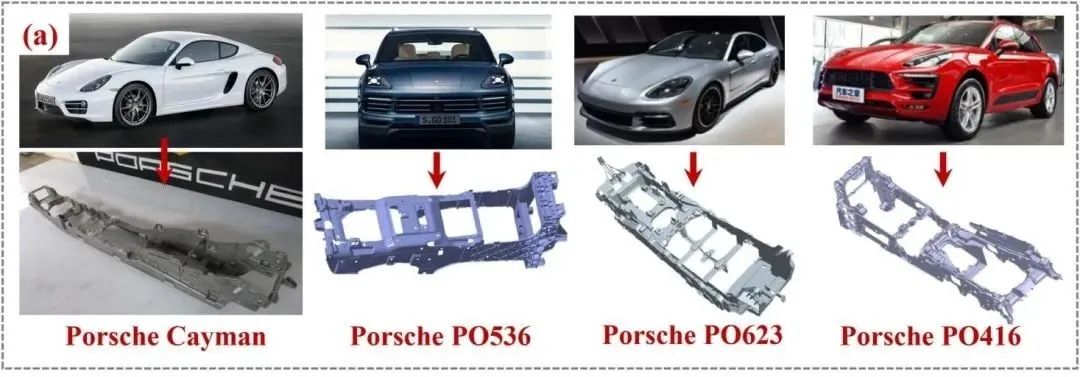

Kung ikukumpara sa magnesium die-casting, ang huwad na magnesium ay nag-aalok ng karagdagang mga pagkakataon sa pag-save ng gastos sa maraming mga panloob na aplikasyon, tulad ng bracket ng center console. Sa kasalukuyan, ang Mg center console ng serye ng Porsche Cayman at Porsche PO ay mas maliit sa laki.

Bilang karagdagan, ang Volvo S80 at XC60 ay may gitnang bracket na ginawa ngF AM50A, may bigat na 1 kg at 2.2 kg ayon sa pagkakabanggit.

Ang isang kumpanya ay nagpakilala ng isang AZ91D material center console bracket, na die-cast ng isang 2000-2500t press. Ang bahagi ay magaan, may mahusay na pagkabigla, at isang kapal ng dingding na 2 mm lamang.

Bilang isang materyal sa engineering, matatag na itinatag ng magnesium ang posisyon nito sa industriya ng automotive kasama ang mahusay na pagganap nito. Pangunahin na inilalarawan ng artikulong ito ang malawak na paggamit ng mga haluang metal ng magnesium sa industriya ng automotive na may mga halimbawa, upang madagdagan ang kumpiyansa ng mga OEM sa pagbuo ng mga bagong bahagi. Kasabay nito, ang paglalapat ng mga haluang metal ng magnesium ay sumusunod pa rin sa prinsipyo ng paggamit ng mga angkop na materyales sa mga angkop na lugar, ganap na pag-tap ng kanilang mga kalamangan tulad ng light density at mahusay na flowability, at binabawasan ang kanilang mga kawalan tulad ng mababang lakas at pagkamaramdamin sa kaagnasan.

Mga isyu na nauugnay sa proseso at gastos, kawalan ng kakayahan sa teknikal na pagbabago, at mga kontradiksyon sa istrukturang pang-industriya ay nilimitahan ang pag-unlad ng mga haluang metal ng magnesium sa industriya ng automotive. Gayunpaman, ganap na ipinapakita nito ang promising mga pag-asa ng aplikasyong ito. Upang gawin ang mga haluang metal ng magnesium na isang kapalit na materyal na may karagdagang mga benepisyo sa kapaligiran at pang-ekonomiya, ang paggawa ng mga sangkap ng automotive ay dapat na mas malapit sa mga mamimili. Bilang karagdagan, sa ilalim ng suporta sa patakaran, mas maraming mga pagtatangka na gumamit ng berdeng power electrolytic magnesium na teknolohiya ay isang mai-recycle at eco-friendly na paraan. Ang mga hamon na ito ay pandaigdigan at nangangailangan ng malakas na kooperasyon sa buong kadena ng industriya. Sa malapit na hinaharap, Ang mga tagumpay sa mga bagong istruktura at teknolohiya ng haluang metal ng magnesium ay mas mahusay na matutugunan ang lumalaking pangangailangan para sa lightweighting ng automotive.